【芜湖客户】玻璃幕墙适用场所都有哪些?玻璃幕墙第一报价

- 所在区域: 安徽

- 价格范围: 电议

- 发布日期: 2014-08-02 07:06:48

- 有 效 期: 2015-07-28

- 供应数量: 100000

- 合肥百江建筑涂料涂装工程有限公司

- 联 系 人: 张经理

- 电 话: 86-0551-7693726

- 移动电话: 18225891877

- 传 真: 86-0551-7693726

- 地 址: 合肥市瑶海区临泉路

一,幕墙工程常见主要质量问题

1.设计上存在的质量问题

(1)设计不到位,节点缺少必要的视图,视图交待不清,有些工程设计是处于边设计,边修改,边施工,有些图纸难于用于生产。设计图纸是工程“语言”,“语言”模糊不清,使施工人员难于按图施工。

(2)有的工程设计上没有相关幕墙性能检测要求;造成有的工程提供的型式试验报告与工程实际不符或型式试验报告超过期限(幕墙型式试验报告有效期为三年;有的边安装边检测(按要求设计时应进行产品三项性能检测,检测合格并提供检测报告后,方可进行生产安装);有些测试样件与现场安装不完全相符(测试样件应与加工,组装,安装现场相符)。由于没有及时提供幕墙合格的试验报告,就不能判断幕墙为合格产品。

(3)埋件偏差大需进行调整时,预埋件调整处理设计文件不规范:有的补焊转接板,有的采用膨胀螺栓或化学粘着锚固件(采用膨胀螺栓或化学粘着锚固件时要求应进行计算和拉拔力测试)。

(4)横竖型材连接处设计铆钉连接,有的工程采用2个铝合金拉铆钉连接,而按标准要求应采用2个以上螺栓或螺钉固定。

(5)钢转接件厚度不够,有的工程设计上用δ5钢板折弯(而标准要求,底板厚度≥8mm,转接板厚度≥6mm)。

(6)有些工程设计采用现场打结构胶,这也不符合工程技术规范要求硅酮结构胶应在工厂内打胶的规定。

(7)防雷系统要求幕墙自成防雷体系并与建筑物防雷系统接通。有的工程设计防雷系统没有自成体系。

2.材料存在的质量问题

原材料的质量是影响产品质量的重要因素之一。工程质量的好坏,很大程度上取决于原材料的好坏。因此必须在主要材料选材和材料进厂检验上加以严格控制。

(1)幕墙主要材料指型材,钢材,玻璃,铝板,石材,结构胶等。

(2)控制主要材料质量的方法。

选择好主要材料的供货商,进行供货评审。对供货商的生产能力,质量保证能力,供货能力,价格水平,售后服务等进行评审,确定其是否为合格的供货商。对材料进行入库检验和验证,确保材料的质量。

(3)主要材料的检验验证:

① 铝合金型材入库时,应验证合格证,材料的化学成份和力学性能证明,镀膜层符合GB8013标准为AA15级(型材平均膜厚15μm,最小膜厚12μm)。进行外观和尺寸抽查。对主要受力型材进行化学成份和力学性能复验。

② 硅酮结构胶,耐候胶的质量证明文件,胶的牌号,批号和有效期。10年质量保证年限证明书。结构胶与相接触材料的相容性,粘接力试验报告(按工程试验)。胶的产地证明和商检报告(进口胶)。

(4)目前行业中在材料入库检验验证上存在的问题。

① 入库检验要求验证材料质量证明文件,目前普遍存在材料质量证明文件提供不及时,严重滞后,使检验人员无法判断材料是否合格。

② 部分工程结构胶没有提供其相容性,粘接力试验报告就入库,有的工程结构胶没有做试验,或先打胶后做试验,可是在稍后提供的试验报告中,却要求先打底漆再注胶,这样工程实际是没有打底漆就注了胶,造成粘接力不牢,工程存在严重的质量问题。

③ 工地现场使用的五金件,螺栓,电焊条等辅助材料质量把关不严,有的没有进行入库检验,办理入库手续,因此也没有质量记录,特别是电焊条,受力的螺栓的质量入库检验记录不全,会造成严重的工程质量隐患。

④ 按标准要求,金属材料和零附件除不锈钢外,钢材应进行热浸镀锌处理。实际上部分工程钢型材,钢转接件没有热镀锌,有的采用冷镀锌,有的采用涂防锈漆。

3.构件加工组装的质量控制

(1)型材的下料要求(标准JGJ102-2003和JGJ133-2001)。

(2)目前加工组装的主要问题:

① 复合铝塑板加工折弯工序中折弯处产生裂纹或裂痕,产生问题的主要原因是:a.开槽的槽型和尺寸控制不符;b.拆弯时板材的跟进速度不合适;c.板材的折弯半径太小。

② 纯铝板组件中的螺桩焊接的质量保证要确定其螺桩焊接拉力的检测标准及检验方法。如何保证质量:控制焊接参数;操作人员培训上岗。

③ 预埋件的焊接质量问题。

平板或槽形预埋件中的钢筋及T型件的焊接质量要进行焊缝的内在质量检查并进行拉拔试验(目前一般企业仅进行外观质量检查)。

④ 表面喷涂的质量:主要问题是批次之间的色差。

⑤ 现场的板块加工(复合铝塑板)加工没有加工组装工艺,也未进行技术交底,检验记录不全。

(3)组装工序的质量控制

① 幕墙组件是幕墙的构成单元,它的质量直接影响幕墙的整体质量。

幕墙组件检查主要是:板块的几何尺寸(形位偏差),外观质量等。如:板块组件的尺寸检查框的长,宽尺寸偏差,接缝高低差,对角线差,拼缝间隙,组件平面度和表面的擦,划伤等。

② 玻璃板块的打胶的主要工序:准备→表面净化→打胶→固化→出厂。准备组件,检查胶的牌号,批号,有效期。根据相容性和粘接性报告要求,打胶前是否需要涂底漆;打胶前进行胶的试验(双组份胶进行蝴蝶试验,小样剥离试验,拉断试验。单组份胶仅进行小样试验)。

对与胶接触的表面进行净化,表面要求干净,干燥,无污染/贴双面胶带保护,保证打胶的宽度和厚度。贴保护胶带,保护非打胶表面;根据试验报告决定是否打底漆。打胶环境条件:环境温度宜15℃~27℃,相对湿度不宜低于50%,清洁无尘。采用专用打胶机打胶(双组份)或气动打胶进行打胶(单组份),不宜采用手动打胶;胶的表面要求平滑,均匀,密实无鼓泡。初步固化时间均为7天(环境温度宜25℃),完全固化时间约为14~21天(双组份胶固化时间可以缩短),要求初步固化可搬动,完全固化后才可上墙安装。板块出厂前要进行实物剥离试验。

③ 目前玻璃板块打胶存在问题

有的工程没有做结构胶的相容性和粘接力试验报告(或不能及时提供试验报告),就进行打胶,当得到的试验报告要求打底漆时,板块已经打胶完毕,结果影响到结构胶的粘接力。部分工程为了抢进度,结构胶未完全固化就运到工地安装。组装厂的环境要求(净化,温湿度等)难以保证。板块打胶质量记录不全,无法进行质量跟踪。

【芜湖客户】玻璃幕墙适用场所都有哪些?玻璃幕墙第一报价商品信息

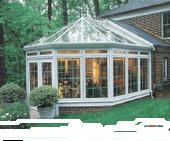

合肥百江建筑涂料涂装工程有限公司是一家专业从事新型建筑材料施工的现代化专业型企业,公司位于中国绿色之城,科技之城---合肥市。 百江公司与多家国际与国内顶级建筑材料品牌建立了长期的总代理关系,同时也与安徽多家房产商签订了战略合作关系。公司专注于“合肥浮雕漆”“合肥水包水多彩涂料”“合肥真石漆”“合肥大理石干挂”“合肥玻璃幕墙安装”“合肥阳光房制作”“合肥玻璃雨棚”“合肥地弹门”专业施联系方式:合肥水包水,合肥真石漆,合肥氟碳漆,合肥玻璃幕墙,合肥玻璃雨棚,合肥地弹门,合肥阳光房。

公司名称:合肥百江建筑涂料涂装工程有限公司 联系人:张经理 电话:86-0551-7693726

移动电话:18225891877 传真:86-0551-7693726 地址:安徽合肥瑶海区合肥市瑶海区临泉路

网址:http://futanqi123.bmlink.com

【芜湖客户】玻璃幕墙适用场所都有哪些?玻璃幕墙第一报价产品概况

镭射玻璃:镭射玻璃又称光栅玻璃,是国际上刚刚兴起的一种新型装饰玻璃,有着全新的观赏价值,是高新技术与艺术的结晶。

合肥百江建筑涂料涂装工程有限公司为您提供:【芜湖客户】玻璃幕墙适用场所都有哪些?玻璃幕墙第一报价,【芜湖客户】玻璃幕墙适用场所都有哪些?玻璃幕墙第一报价规格,批发【芜湖客户】玻璃幕墙适用场所都有哪些?玻璃幕墙第一报价,【芜湖客户】玻璃幕墙适用场所都有哪些?玻璃幕墙第一报价使用方法,【芜湖客户】玻璃幕墙适用场所都有哪些?玻璃幕墙第一报价注意事项,【芜湖客户】玻璃幕墙适用场所都有哪些?玻璃幕墙第一报价产品说明等相关信息,欢迎您的咨询和查看。

合肥

合肥